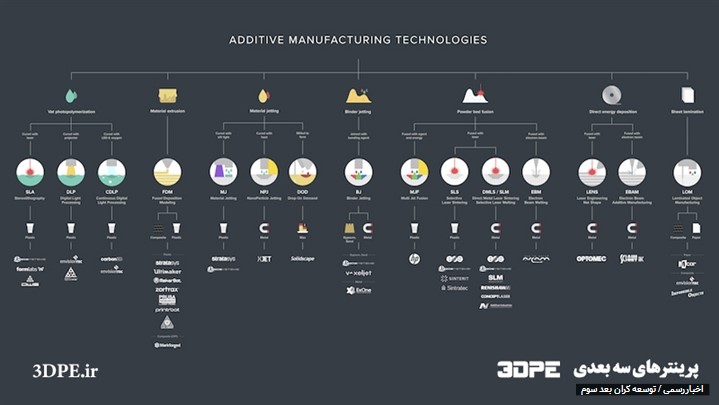

به انواع روشهای ساخت با کمک پرینترهای سه بعدی، فرآیند ساخت سریع موسوم به «تولید افزایشی» میگویند. در ادامه تکنولوژی های نوین پرینتر سه بعدی ، محبوبترین فرآیندهای پرینت سه بعدی و متداولترین کاربردها و متریالها معرفی شده است.

انتخاب مناسبترین فرآیند تولید افزایشی یا Additive manufacturing برای یک کاربرد خاص میتواند مشکل باشد. طیف گستردۀ فناورریها و متریالهای چاپ سه بعدی به این معنی است که چندین نوع از آنها برای یک کاربرد قابل استفاده هستند. با این حال، هر کدام از آنها در دقت ابعاد، سطح نهایی و الزامات پرداخت نهایی متفاوت هستند.

تکنولوژیهای نوین پرینتر سه بعدی

معرفی تکنولوژی چاپ سه بعدی Vat Photopolymerization

فتوپلیمریزاسیون زمانی اتفاق میافتد که یک رزین فتوپلیمر در معرض نوری با طول موجی خاص قرار داشته باشد و تحت یک واکنش شیمیایی قرار بگیرد تا جامد شود. تعدادی از تکنولوژیهای تولید افزایشی از این پدیده برای ساخت قطعهای به صورت لایه به لایه استفاده میکنند.

(Stereolithography (SLA: در این روش از یک بستر ساخت غوطهور در مخزن شفاف پر از رزین فتوپلیمر مایع استفاده میشود. زمانی که بستر ساخت کاملا فرو رفت، یک لیزر تک نقطهای که در داخل دستگاه قرار دارد، یک سطح مقطع (لایه) از طرح را در انتهای مخزن ترسیم کرده و متریال را جامد میکند. پس از این که لایه توسط لیزر ترسیم و جامد شد، بستر بالا میآید و به لایۀ جدیدی از رزین اجازه میدهد که در زیر قطعه جریان پیدا کند. این فرآیند به صورت لایه به لایه تکرار میشود تا قطعهای جامد تولید شود. سپس، به طور معمول قطعات توسط نور UV پرداخت میشوند تا خصوصیات مکانیکیشان بهبود پیدا کند.

(Direct Light Processing (DLP: روش DLP تقریباً شبیه به SLA است. تفاوت اصلی در این است که DLP از یک صفحه پروژکتور نور دیجیتال استفاده میکند تا تصویر واحد از هر لایه را یکباره بتاباند. از آنجا که پروژکتور یک صفحه نمایش دیجیتالی است، تصویر هر لایه از پیکسلهای مربعی تشکیل شده است، در نتیجه لایهای از آجرهای مستطیلی کوچک به نام Voxel تشکیل میشود. در برخی موارد DLP در مقایسه با SLA میتواند سریعتر عمل کند، زیرا به جای تابش نقطه به نقطۀ لیزر، تمام لایه یکباره در معرض نور قرار میگیرد.

کاربردها: فرآیندهای Vat Polymerization در تولید قطعات با جزئیات کوچک عالی هستند و سطح نهایی آنها صاف و صیقلی است. این امر آنها را برای تولید جواهرات و کاربردهای پزشکی و دندانپزشکی ایده آل میکند. محدودیت اصلی Vat Polymerization شکنندگی قطعات تولیدی، ابعاد کوچک ساخت و گرانی متریال است.

معرفی تکنولوژی چاپ سه بعدی Powder Bed Fusion

تکنولوژی (Powder Bed Fusion (PBF با استفاده از یک منبع حرارتی باعث ایجاد همجوشی (ذوب) بین ذرات پلاستیک یا پودر فلز به صورت لایه به لایه میشود و جسمی جامد را میسازد. اکثر فناوریهای PBF از مکانیزمهایی برای پخش و صاف کردن لایههای نازک پودر به عنوان بخشی از ساختار استفاده میکنند، در نتیجه قطعۀ نهایی پس از پایان ساخت در داخل پودر محصور است. تفاوت اصلی بین فناوریهای PBF استفادۀ آنها از منابع انرژی مختلف (مثلاً لیزر یا پرتوهای الکترون) و پودر مورد استفاده در فرآیند (پلاستیک یا فلز) است.

(Selective Laser Sintering (SLS: این فناوری با استفاده از لیزر باعث همجوشی لایههای پودر میشود و از این طریق به صورت لایه به لایه قطعات پلاستیکی یا فلزی تولید میکند. این فرآیند با پخش کردن یک لایۀ اولیه از پودر روی بستر ساخت شروع میشود؛ یک برش عرضی از قطعه اسکن شده و به وسیلۀ لیزر به دمای همجوشی میرسد و سخت میشود. سپس، بستر ساخت به اندازۀ ضخامت یک لایه پایین میآید و یک لایۀ جدید از پودر اعمال میشود. این روند تا زمانی که قطعه ساخته شود ادامه دارد و تکرار میشود. نتیجۀ این فرآیند قطعهای است که به طور کامل در پودر ذوب نشده محصور است. قطعه را از بین پودر بیرون میآورند و تمیز میکنند و سپس آمادۀ استفاده یا پرداخت نهایی میشود.

(Electron Beam Melting (EBM: فناوری EBM برای القاء همجوشی بین ذرات پودر فلز، به جای لیزر، از پرتوهای پرانرژی استفاده میکند. یک پرتو متمرکز الکترونی لایه ای نازک از پودر را اسکن میکند و باعث ذوب موضعی و جامد شدن مقطعی یک بخش خاص میشود. سیستمهای پرتو الکترونی فشار و تنش کمتری در قطعه باقی میگذارند و به همین دلیل احتمال انحراف کاهش مییابد و نیاز کمتری به استفاده از ساختارهای ساپورت دارند. علاوه بر این، EBM از انرژی کمتری استفاده میکند و در مقایسه با SLM و DMLS لایهها را سریعتر میسازد، اما در ساختن جزئیات کوچک، اندازۀ ذرات پودر، ضخامت لایه و سطح نهایی کیفیت پایینتری دارد. فناوری EBM همچنین برای تولید قطعات به خلاء نیاز دارد و این فرآیند فقط با مواد رسانا کار میکند.

کاربردها: تکنولوژیهای PBF مبتنی بر پلیمر، دست طراح را بسیار باز میگذارند، زیرا نیازی به ساپورت ندارند و امکان ساخت هندسههای پیچیده در آنها وجود دارد.

معرفی تکنولوژی چاپ سه بعدی Material Extrusion

همان طور که خمیردندان فشرده شده و از تیوپ بیرون میآید، فناوریهای Material Extrusion هم متریال را از طریق نازل روی بستر چاپ اکسترود میکنند. حرکت نازل به صورت لایه به لایه است و از یک الگوی از پیش تعیین شده پیروی میکند.

(Fused Deposition Modeling (FDM: این تکنولوژی که گاهی با نام (Fused Filament Fabrication (FFF نیز از آن یاد میشود، متداولترین فناوری چاپ سه بعدی است. روش FDM با استفاده از رشتههایی از مواد ترموپلاستیک جامد، که به شکل فیلامنت هستند، قطعات را میسازد. فیلامنت در داخل نازل ذوب شده و به سمت خارج فشار داده میشود. در این روش پرینتر سه بعدی به طور مداوم نازل را حرکت میدهد و با توجه به مسیر از پیش تعیین شده، مواد ذوب شده را در مکانهایی دقیق قرار میدهد. سپس متریال خنک و جامد شده و قطعه را لایه به لایه میسازد.

پرینتر سه بعدی بهمراه گارانتی و آموزش رایگان

کاربردها: اکستروژن مواد راهی سریع و مقرون به صرفه برای تولید نمونههای پلاستیکی است. پرینتر سه بعدی FDM صنعتی همچنین میتوانند با استفاده از مواد مهندسی نمونههایی کاربردی تولید کنند. فناوری FDM در دقت ابعاد محدودیت کمی دارد و دارای خواص متغیر بوده و کاربردهای بالایی دارد. متریال ساخت تکنیک FDM موسوم به فیلامنت است. فیلامنت از رول حاوی رشته ترموپلاستیک به وزن یک کیلوگرم تشکیل شده است. این متریال در اکسترودر ذوب شده و توسط نازل خارج شده و در بستر ساخت بر حسب میکرون قرار میگیرد تا جسم تکمیل شود.

معرفی تکنولوژی چاپ سه بعدی Material Jetting

روش Material Jetting اغلب با فرآیند جوهرافشان دوبعدی مقایسه میشود. در این شیوه از فتوپلیمرها، فلزات یا مومهایی که در معرض نور UV یا حرارت بالا واکنش نشان میدهند و سخت میشوند استفاده میشود تا قطعهای به صورت لایه به لایه ساخته شود. ماهیت این شیوه امکان پرینت با متریال چندگانه را فراهم میآورد. از این قابلیت اغلب برای چاپ ساختارهای ساپورت با موادی متفاوت (محلول) در طول فرآیند استفاده میشود.

Material Jetting: در این روش یک فتوپلیمر از صدها نازل کوچک بیرون میآیند تا قطعه را لایه به لایه بسازند. این امر باعث میشود که Material Jetting، در مقایسه با دیگر فناوریهایی که متریال را برای ساخت یک سطح مقطع دپوزیت میکنند، به روشی سریع تر و مقرون به صرفه عمل کند. هنگامی که قطرات روی بستر ساخت دپوزیت شدند، توسط نور UV پرداخت و محکم میشوند. این فرآیند به ساپورت نیاز دارد که این ساختارها اغلب با استفاده از مواد محلول تولید میشوند و پس از پرداخت نهایی به راحتی حذف میشوند.

کاربردها: روش Material Jetting برای نمونه سازیهای واقع گرایانه ایدهآل است چون جزئیات را دقیق چاپ میکند و دقت بالا و سطح نهایی صافی دارد. این شیوه به طراح اجازه میدهد از چند رنگ و چند متریال در یک قطعه بهره ببرد. مشکل اصلی فناوری های Material Jetting هزینۀ بالا و خواص مکانیکی شکننده فتوپلیمرهای فعال شده توسط UV است.

Binder Jetting: در روش Binder Jetting یک عامل اتصال دهنده روی بستر پودر پخش میشود تا قطعه را به صورت لایه به لایه بسازد. این لایهها به هم میچسبند تا یک جسم جامد واحد را بسازند.

کاربردها: روش Binder Jetting مبتنی بر سرامیک برای کاربردهایی مناسب است که به زیبایی شناسی و فرم مربوط میشوند، مثلاً مدلهای معماری، بسته بندی و غیره. هرچند برای نمونههای کاربردی مناسب نیست؛ چون قطعات بسیار شکننده هستند. روش Binder Jetting مبتنی بر سرامیک همچنین میتواند برای تولید قالبهای ریخته گری ماسهای استفاده شود. قطعاتی که با روش Binder Jetting مبتنی بر فلز ساخته شدهاند، به عنوان اجزای کاربردی قابل استفاده هستند و نسبت به قطعات فلزی SLM یا DMLS مقرون به صرفه ترند، اما خواص مکانیکی ضعیف تری دارند.

به نظر شما کدامیک از فناوریهای فوق جذابتر بوده و کاربرد بیشتری در ایران دارند؟

علاقه مندان به کسب اطلاعات بیشتر میتوانند به سایت پرینتر سه بعدی به آدرس www.3dpe.ir مراجعه کنند.

.

پایان رپورتاژ آگهی.